前進王者聖地 突破勞力士錶廠核心

Sep 24, 2013

勞力士建廠百年以來,其廠區被視為高級鐘錶最神祕的禁區,過去僅有少數歐洲專業媒體,有幸進入廠區一窺究竟。但隨著大中華區在高級鐘錶市場的戰略地位日益升高,本刊此次獲邀進入勞力士錶廠拜訪,為讀者揭開其神祕面紗。

勞力士廠區目前共分為四大部分,包括日內瓦Acacias全球總部、日內瓦Plan-les-Ouates廠、日內瓦Chene-Bourg廠與Bienne廠。 每個廠區各司其職,代表的是勞力士品牌價值背後的基石。

日內瓦Acacias全球總部

勞力士位於Acacias的全球總部,除了是決策核心所在,也是綜合各廠區的最後生產階段,腕錶在此完成組裝、測試品管、最後發貨,所有勞力士的傳奇,也從這個地方展開。

勞力士創辦人Hans Wilsdorf從1919年從英國移至瑞士日內瓦,直至1965年才遷到Acacias阿加西亞斯的現址,並在2006年完成大規模改制,接著2007又再度進行擴建,成為今日我們所見地上五層、佔地13,000平方米的全球總部。

勞力士腕錶的生產職掌,規劃得十分明確,總部除了是行政、營運、決策的核心之外,同時也是所有勞力士廠區的終站,包括接收來自各廠包括錶殼、錶帶、機芯、面盤所有零件,最後於總部完成組裝。廠內負責組裝的製錶師分為多個小組,每個小組負責同一系列從頭到尾的組裝,包括組裝前、後的各項測試。不過有趣的是,勞力士的機芯從Bienne比爾機芯廠出廠時,並不會裝上自動盤,要先送往天文台認證、回到總廠,經過紅外線將機芯號碼拍照存檔後,才會裝上去。

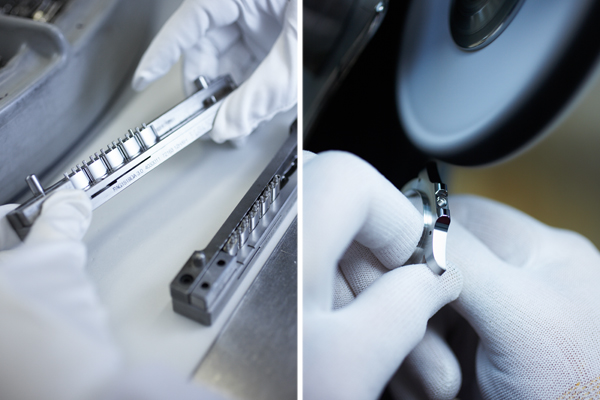

勞力士腕錶的組裝流程與多數錶廠無異,同樣是由製錶師將零件一枚一枚手動裝載完成,但勞力士每個步驟卻顯得更加嚴格。例如在機芯裝殼前,錶殼要「單獨」經過防水測試;機芯裝入殼後,還要再經過三項由勞力士自己開發的檢測程序,包括密封性、精密度、上鍊後精度測試;接著是自動化的防水測試:增深、加壓25%,接著烘乾,再由底蓋加熱至60度進行冷凝測試,全程以攝影機確認。

另外,著名的Deepsea則獨立進行檢測,與法國Comex合作開發設備,一次可測100只,15分鐘內加壓至495巴的壓力、達到4950米的模擬深度,1小時內維持相同壓力,再花15分鐘減壓。其設備有如巨型的火箭發射器,光是加壓蓋就重達200公斤。

Plan-les-Ouates普朗萊烏特廠

Plan-les-Ouates普朗萊烏特廠負責勞力士外觀所有零件的生產,能夠自行冶煉金屬是一項無人能及的生產力。內部設立的中央實驗室,更是提供勞力士整體生產標準、流程規劃的核心部門。

目前勞力士整只腕錶中,僅有指針來自外部協力廠,其他零件皆由自己生產,要能夠達到如此高的自製率,Plan-les-Ouates普朗萊烏特廠所擔任的角色最為吃重。普朗萊烏特廠佔地達130,000平方米,內有1800名員工,是勞力士廠區裡最眾者。所有勞力士外部的零件,包括錶殼、錶帶、錶扣等等,全部都在此生產,而引領設計風潮的陶瓷錶圈,同樣也於此地產出。

甫進入廠內,勞力士人員首先帶我們看到的就是一座小型冶金廠,內有一台熔爐,人員穿著隔熱的防火裝,熔製著各種貴金屬與鋼材。事實上,勞力士因為所使用的錶殼材料都與其他品牌不同,所以需要熔製自己需要的金屬。先製造出一粒粒的金屬粒,過程中加入必要的元素,例如永恆玫瑰金中加入鉑金等等,再透過沖壓、延長、切割工序,形成零件所使用的管材或板材。目前瑞士所有高級品牌的貴金屬錶殼,都是來自外部廠商提供的金屬棒,但勞力士卻連這個部分也堅持自己生產,是非常驚人的霸氣。

除了貴金屬,勞力士也生產只有它們在使用的904L不鏽鋼,儘管比起316L不鏽鋼堅硬且難以製造,但勞力士卻認為,一般在化學反應爐壁才會使用到的904L,其抗腐蝕的特性符合其實用的高標準,而且904L打磨起來光澤更漂亮,故仍堅持使用這種鋼材,機械與人手打磨的工序也在廠內完成。

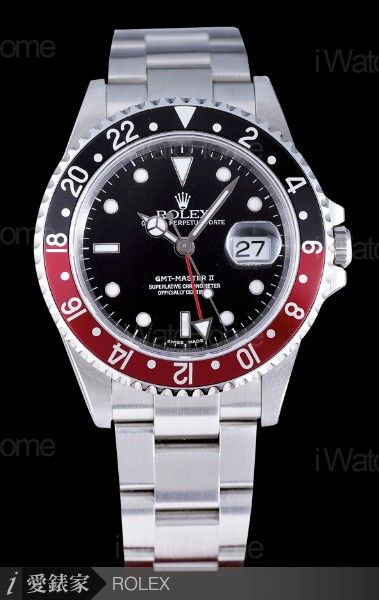

著名的Cerachrom陶瓷錶圈,是勞力士研發人員想到修補牙齒的瓷片時,才得到的概念,利用了鋯、色彩顏料、黏合劑的組合,使陶瓷原料成形,接著在35小時內以從700度升至1500度的高溫燒製,以PVD方式注入黃金與鉑金材質的刻度與數字,再以鑽石粒打磨陶瓷圈,勞力士表示,這是他們專利的設計,目前陶瓷錶圈最難燒出的是綠色,但2011年的Daytona陶瓷圈,上面佈滿計速數字與刻度的設計,又是一大挑戰。

除了外部零件製造,更重要的是勞力士具備自己的獨立實驗室。因為勞力士全部零件都自產,此實驗室的角色包括測試現有的材質、化學原料、研發潤滑油料、零件可靠性、生產工序及標準制定,所有腕錶的研發都是從這裡開始,甚至發展出許多因應工序的新發明,是一般錶廠不可能特別設立的部門。

Chene-Bourg謝訥堡廠

Chene-Bourg謝訥堡廠專責面盤及珠寶相關的工序,至今生產超過千種的面盤,內部對於珠寶,亦以機械與人工維持嚴格的選石及鑲嵌把關,讓勞力士的腕錶更形珍貴。

2000年啟用的謝訥堡廠,是一棟地上五層、地下五層、佔地12,000平方米的建築,內有800名員工、其中600名負責生產。以這樣的規模,不難想像勞力士的產能有多大,光是面盤與珠寶鑲嵌的部份,就需要如此龐大的腹地與人員,比起其他錶廠足足超過十倍有餘。

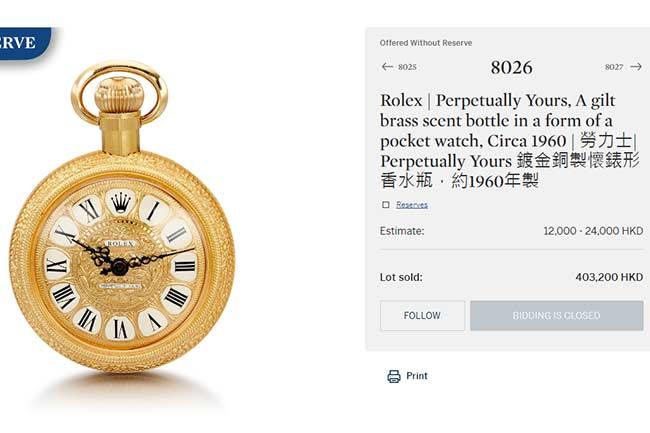

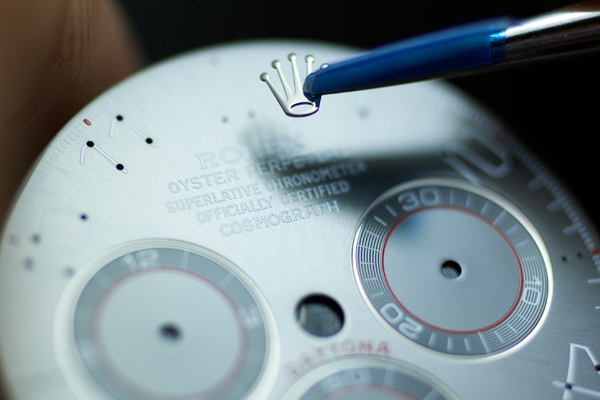

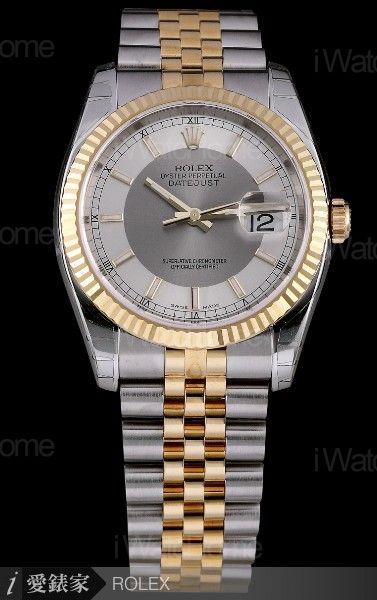

針對面盤生產,勞力士在此生產超過千種樣式。一般勞力士的面盤材質是以黃銅為基底,以電鍍沈積技術替面盤上漆,其漆可抗磨、抗紫外線,最後還會用壓力機壓上一層保護膜,使面盤常保如新。接著,以轉印方式印上各式字樣,另外所有的時標、數字、王冠標誌均以手工貼付。除了一般的面盤,勞力士也生產各種貴金屬的面盤,包括如黃金、鉑金到特殊隕石面。

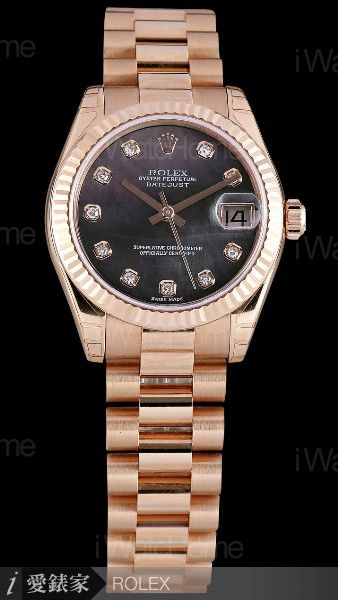

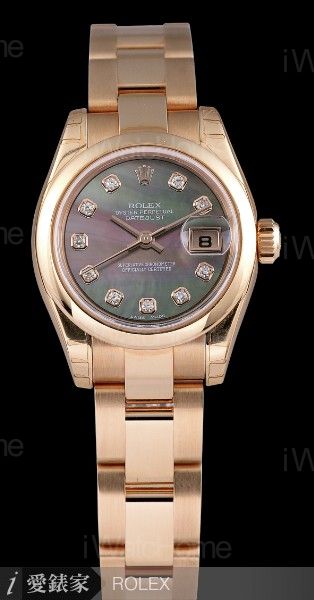

至於珠寶鑲嵌,例如勞力士的滿天星,相信讀者都不陌生,勞力士珠寶錶的價值絕對值得信賴。勞力士在選石上,僅接受淨度I.、F.,成色G,切割57面Full Cut的E與VG等級的鑽石,從外部珠寶商進貨鑑定後,內部人員會再次審核,過去甚至曾發生鑑定後不符標準、整批退貨的事件,勞力士的嚴格與高準則確實超乎想像。勞力士需求數量之龐大,廠內甚至有可能只會在珠寶大盤商出現的雷射選石機。勞力士先以這台機器辨識鑽石大小,等分類完成後,便於製錶師鑲嵌時選擇需要的尺寸,目前勞力士使用包括粒鑲、軌道鑲嵌、圈鑲及爪鑲等四種鑲嵌法,因應不同鑲嵌需求及位置。

Bienne比爾機芯廠

Bienne比爾機芯廠是勞力士旗下唯一不在日內瓦的廠區,專門研發、生產機芯相關的零件及組裝。這裡是勞力士的心臟所在,也是勞力士核心技術的起源地。此次到訪時比爾機芯廠仍在擴建中也成為此次唯一無法進入參觀的廠區。

相較於其他高級品牌,勞力士的功能選擇其實算是非常少,尤其是複雜功能,既沒有陀飛輪、也沒有萬年曆,目前勞力士具備包括三針、三針日期、三針日期星期、兩地時間與計時碼錶,不過連具備透明底蓋的款式,亦僅有Price一款。但這就是勞力士,不需要複雜功能、沒有大的動作,但它做作的每一件事,都是針對實用、精確而來,甚至每一件事,也會引起市場的漣漪。

從目前勞力士的腕錶發展軸線觀察,強化既有機芯在精確度與穩定性上的策略,或許短期內不會改變,對於所謂的複雜功能,或許大家也只能在夢裡想想。事實上,當鐘錶工業不論發表任何的新技術,勞力士認為都需要經過時間驗證,例如高振頻的機芯,勞力士認為除非提高到非常高,才會對精確性有幫助,不然手錶的零件只會受到傷害;另外,勞力士也認為目前擒縱系統的優化,已經到了頂點,但並不表示不能被超越,只是需要更多的研究。聽起來儘管偏向保守,但卻代表勞力士謹慎且執著的開發目標。

文:劉必祥

資料提供:ROLEX(02)2700-6300

.png)