專攻最困難形狀 瑞士藍寶石水晶製造廠SEBAL S.A.現地直擊採訪

Dec 18, 2018

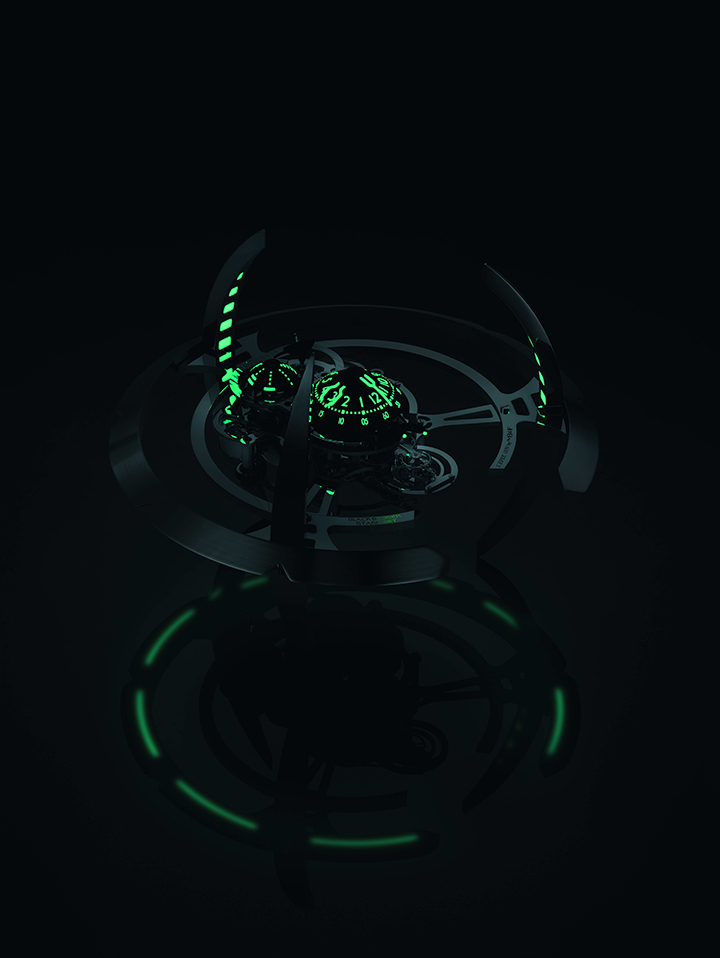

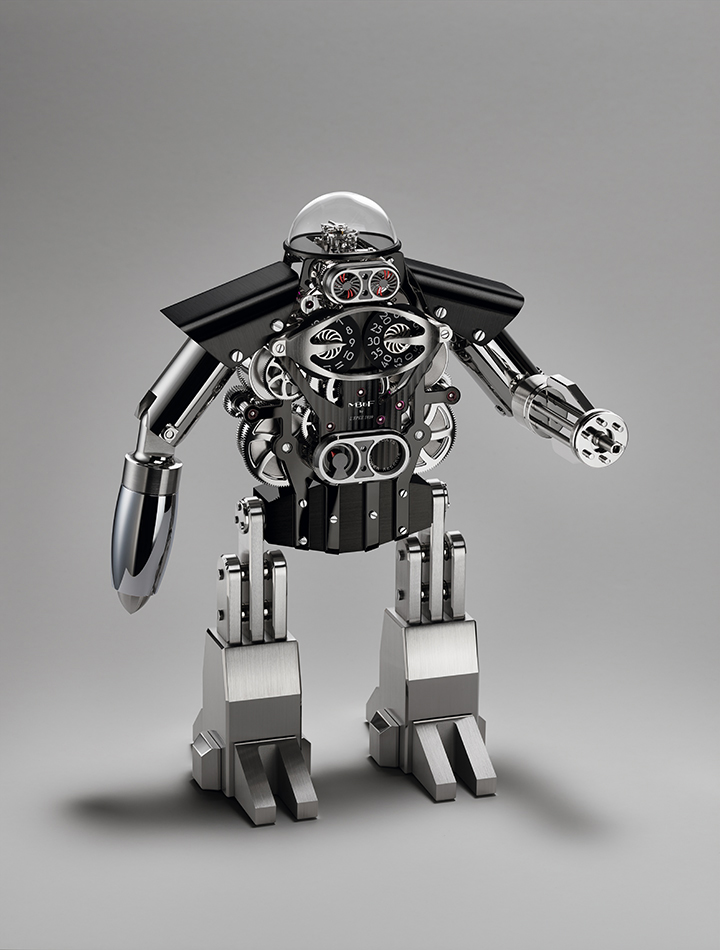

全瑞士僅有三家有能力製造複雜的藍寶石水晶玻璃零件,SEBAL S.A.是其中之一,該廠又特別擅長困難、特異的形狀製造,這讓規模最小的SEBAL S.A.,能夠在這類特殊材料的製造鏈中佔有一席之地。本刊這次前往位於瑞士Bassecourt的SEBAL S.A.藍寶石水晶製造廠實地採訪,因為該廠近期生產出最厲害的話題作品,莫過於跟獨立製錶品牌MB&F合作、HM6的一系列藍寶石水晶錶殼版本,包括2016年第一代、使用上下兩塊藍寶石水晶錶殼組成的HM6 SV,以及2017年進化成全藍寶石水晶錶殼的HM6 Alien Nation。

「目前我們的規模是最小,但我們的一舉一動都備受這產業關注。」現任SEBAL藍寶石水晶製造廠總監的Sébastien Sangsue(以下簡稱Sébastien)表示,目前在瑞士能夠生產「高階型」的藍寶石水晶產品的廠區才不過三家,其中SEBAL的規模最小,不過SEBAL的作品卻受其他兩家、甚至整個製錶工業的密切注意,原因是,SEBAL專攻最刁鑽形狀的藍寶石水晶產品,而MB&F的HM6就是最佳例子。第一代HM6 SV是用兩片藍寶石水晶錶殼,加上9個藍寶石水晶圓球形鏡面(上方5個加下方4個),除了上、下兩片藍寶石水晶錶殼並非傳統的圓形,表面還帶有浮突的圓形、邊緣包括直線更搭配圓弧形,更別說,附著其上的九個球體鏡面,都呈現半球體形狀,這線條簡直令人難以想像。

而2017年的HM6 Alienn Nation更升級成由12塊獨立的藍寶石水晶零件所組成的完整錶殼,這款作品絕對超越名作RICHARD MILLE RM056的酒桶形,製造過程是超乎想像的困難。現在內部員工共有22人的SEBAL,在1977年由Sébastien的父親所成立,至今長達40年的歷史中,原本是製造光學鏡片相關的產品,後來在營運20年後,慢慢轉型成為生產與腕錶相關的藍寶石水晶零件如鏡面等,接著近三、四年間,晉升為專門挑戰高階且複雜的藍寶石水晶零件如錶殼等。

目前SEBAL合作的客戶約有30至50個,包含大型鐘錶集團也有獨立品牌,一天產能可達約一千枚零件。Sébastien解釋,所有藍寶石水晶零件的原料,都是在高達1400度高溫融合的化學反應下,使氧化鋁(Aluminum oxide)結晶化,從化學角度來看,它與天然藍寶石、紅寶石相同,但缺少一些少量的其他元素,如鐵、鈦、鉻等,因此當藍寶石水晶原料棒製作出來,就成為一根無色透明的圓柱體,再由他們廠內加工使用。「不過因應製作錶殼的尺寸不同,原料的來源也會不同。」Sébastien表示,廠內使用的原料棒多數從瑞士或法國進口而來,採用Kyropoulos與Vernevil工法製作,需時約一至兩天,但受限於原料棒的直徑大小,這兩國進口的原料棒僅能用來製作直徑約49mm以下的零件如鏡面等。

然而MB&F或其他正在合作的其他品牌,其錶殼直徑超過其使用限制,所以SEBAL改從俄羅斯進口用EFG工法做出的原料,使原料有足夠的直徑來產製如MB&F等大型的錶殼。所有藍寶石水晶零件的生產,全部倚賴自動化五軸CNC加工設備完成,這些機具均依照它們不同零件規格的需求,向外部設備商訂製而來,然而跟一般我們熟知的金屬切割、沖壓、鑽孔等等的機具不同,藍寶石水晶玻璃的製造,只能用具備鑽石化的圓形平式磨頭,以每分鐘上萬轉速的高速旋轉方式,把形狀、線條、孔洞等,慢慢的一層一層的向下「磨」出來。

Sébastien解釋,因為藍寶石水晶的特性很特別,它的硬度高達9,世界上只有硬度10的鑽石超過它,所以它不怕刮傷,但偏偏藍寶石水晶又很脆弱,很容易斷裂或碎裂,所以無法用傳統尖銳的鑽頭,以鑽孔或切割的方式製作,只能依賴鑽石化的圓形平式磨頭,按照設計圖慢慢的把線條、形狀給磨出來。要應用在手錶上的每個藍寶石水晶零件,厚度多半會介於0.3到0.5mm之間,一般的圓形鏡面需要約15道工序、10小時才能完成,CNC設備也可以自動偵測設定的厚度,不過,如果要製作其他非圓形的形狀,就是不同的生產邏輯了。

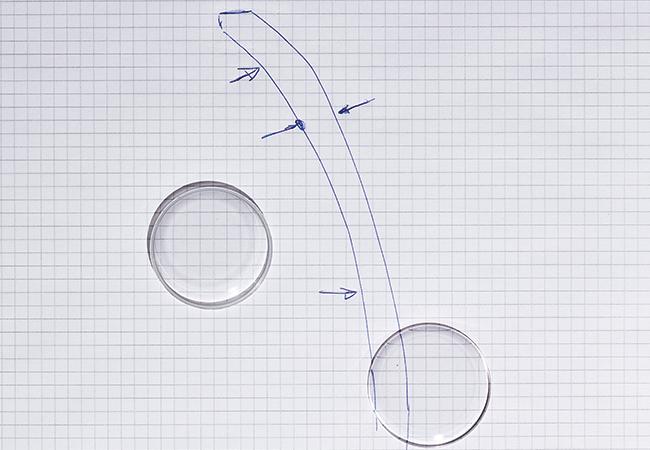

尤其MB&F的HM6錶殼零件都不是傳統的圓形、也不是規則的線條,更遑論藍寶石水晶無法直接切割出需要的形狀,所以SEBAL花了很長的時間,找出利用圓形磨頭在原料上,不僅能磨出極薄的厚度,還能磨出設定的形狀。Sébastien指出,「形狀」可說是整個工序中最難掌控的部分,在生產的過程中,磨頭無法自動調整,他們只能一次接著一次的試驗,每一次都要等機器磨出最後的成品後,才會知道他們設定的方式、數據是否正確,材料的消耗驚人,CNC設備既無法設定也不能自動完成,全賴每次錯誤中的摸索、經驗的累積,至今MB&F HM6的每個零件生產就需要三到四天。

另外磨具在生產的過程中耗損率極高,平均每個磨具在磨出20到30個洞之後,就必須更換,而且每當鑽石磨頭耗損、精確率就會跟著變差,人員必須在生產期間隨時跟進調整,所以零件生產的良率上,一般的圓形鏡面約有百分之九十,至於複雜如MB&F的錶殼,更只有百分之五十。

簡單其實才複雜

雖然SEBAL專攻複雜的藍寶石水晶形狀零件,同時間,他們也生產一般的藍寶石水晶鏡面、面盤等等,Sébastien說,其實在瑞士生產鏡面的成本很高,包括人工、硬體設備等等,所以很多製造廠都已經外移到亞洲等其他地區,尋求較低的生產成本,所以SEBAL才更需要研發複雜的產品製程,做出技術的區隔,最後才不會落入價格戰的廝殺。Sébastien接著指出,現在手錶的藍寶石水晶鏡面多半為平面式,這類型從1990年後由SWATCH集團率先投入,至今是最常見、也相對容易製造的規格。

不過很多品牌所使用的凸型藍寶石水晶鏡面,看起來不過厚度加厚、視覺上稀鬆平常,實際上屬於高階的藍寶石水晶產品。凸型的鏡面起源是因為,早期腕錶鏡面的材質是壓克力,它的硬度不夠、容易受外力撞擊而破裂,為了增加材料厚度、分散衝擊力,才設計出凸形、稱為Dome的形狀,不過今日藍寶石水晶的硬度很高,要做成這樣的凸型線條,絕非出於實用的因素,純粹是為了復古的美感,但是,回到實際製作面上,反而非常困難。如同前文所提,藍寶石水晶鏡面是用鑽石化的磨頭慢慢磨出,從原本霧面毫無透明度的原料材質,一直不斷磨到只有0.3到0.5mm的薄度,就會成為我們看到透明的樣子。

凸型的藍寶石水晶鏡面也是一樣,但關鍵的技術在於,鏡面從平坦向下彎曲的那一段曲度,一旦打磨的技術力不夠,就無法兼顧薄度與透明度,就會在鏡面上出現如同接縫的一條線,影響了視覺的穿透度,要讓這條線消失,可就是技術奧祕所在。為了讓製造廠專注技術開發及交貨,除了製造藍寶石水晶產品本身,後段的鍍膜、雷射壓印字體、圖樣等等工序,全部交由其他協力廠完成,Sébastien強調,光是追求每一片的完美無瑕、每一片都必須要個別檢查,種種流程讓規模尚不巨大的SEBAL就夠忙碌的了!

文/劉必祥 攝影/劉信佑 資料提供/各品牌

95-特

.png)

.png)

.png)